滤袋缝制、热熔工艺和设备滤袋缝制或热熔与滤料的性能,质量一样重要,使用正确的工艺和设备是保证滤袋制造质量的关键。滤袋的形式和滤料品种不同,缝制或热熔工艺和设备也不同

1) 滤料准备和下料裁剪:从滤料进厂到下料裁剪之前,应先进行滤料的质量检验。在下料滤袋的长度尺寸时,应考虑滤袋实际使用温度时的滤料热收缩率。按GB/T12625标准规定,滤袋长度极限偏差为4000mm+15mm、8000mm+25mm.10000mm+30mmo

内滤圆袋是在张紧情况下运行的,因此下料剪裁之前,应对所使用的滤料在额定张力的工况下,测定其伸长率,然后再计算出实际裁剪尺寸。

下料裁剪时,应注意加上合适的缝纫宽度,除了三针、两针的宽距外,还应考虑缝针与滤料边缘的距离。

用缝纫法缝制时,应将滤料裁剪成符合缝纫要求的宽度和合适长度的整块料。采用连续缝纫和热熔法粘合时,由于筒形卷接的长度是自动切割的,因此只需将滤料的幅宽切割成符合要求的宽度,长度不用裁剪。

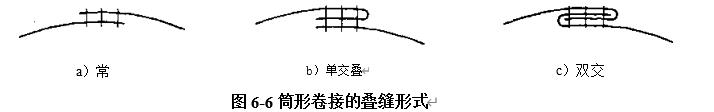

2) 筒形卷接:“筒形卷接”就是将一块平幅的滤料缝制或粘合成一个长的卷筒,滤料通过一个卷布器送料能保证筒形直径和滤料咬边重叠的尺寸。采用缝纫法卷接时,应使用三针链线缝纫:对化纤滤料,三针宽度(第一针与第三针的距离)为9mm,针与滤料边缘距离应为2〜3mm;对玻纤滤料,三针宽度为12mm,针与滤料边缘距离应为5~8mm。

筒形卷接的叠缝形式如图6-6所示。

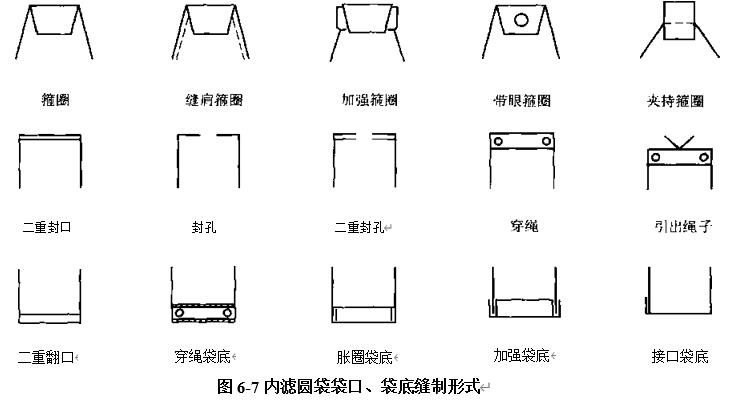

3)袋口袋底缝制:将已成筒形的袋身配上袋口、弹性圈、绳索、加强层或袋底等,应使用单针双道缝纫。弹性圈、绳索、加强层、袋底等配件应事先准备好。加强层、袋底等应用同种滤料的边角料制成。

内滤圆袋的袋口、袋底缝制形式如图6-7所示。

异形袋缝制工艺基本上与外滤圆袋相同,虽然它不是圆形,但可按它的周长下料,也用筒形卷接成形,在缝上袋口圈和袋底后就形成扁形袋、矩形袋或梯形袋。

4)防瘪环缝制:内滤圆袋还需缝制防瘪环,将防瘪环按需缝上包布,用双针筒式水平旋梭长臂缝纫机缝制。内滤圆袋筒形卷接后,可以先缝环,也可以先缝袋口、袋底,但玻纤滤料应先缝袋口、袋底。对针刺毡滤料,袋口、袋底缝有不锈钢圈的,应先缝防瘪环。

5)缝纫线及针孔处理:化纤滤料缝线的材质应与滤料材质相同,或优于滤料材质,并适合缝纫,其强力应大于27N,玻纤缝线强力应大于35N。用于内滤圆袋防瘪环的缝线强力应大于60N。

用于超低粉尘排放浓度(小于20mg/m3(标准))的缝纫滤袋,应在针孔部位粘贴薄膜或用树脂进行处理。

![]()