近几十年来,膜分离作为一种新兴的高效的分离、浓缩、提纯及净化技术,发展极为迅速,已得到广泛应用,形成了独特的新兴高科技产业。经过不断的发展,膜技术已成为高效节能的单元操作,对相关产业的发展起到了很大的推动作用。

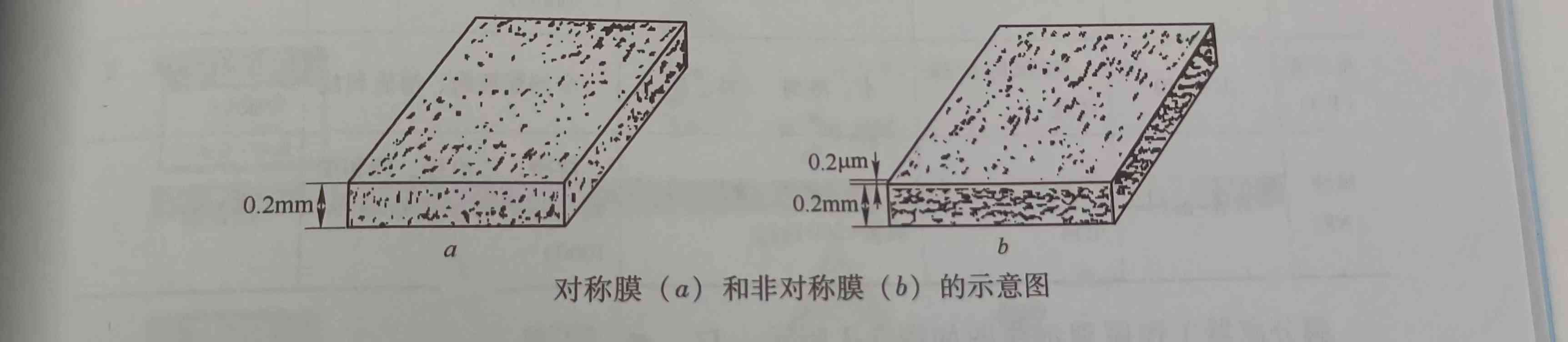

膜分离技术采用的是具有特定性质的半透膜,它能选择性地透过一种物质,而阻碍另一种物质。早在19世纪中叶,用人工方法制备的半透膜业已问世,但由于其透过速度低、选择性差、易于阻塞等原因,未能应用于工业生产。1960年Loeb和Sourirajan制备了一种透过速度较大的膜。这种膜具有不对称结构,称为非对称膜(asymmetric membrane)。而早期的膜,其结构与方向无关,称为对称膜如图:

非对称膜表面为活性层,孔隙直径在10°m左右,厚为2×10~5×10'm,起过滤作用;下面是支持层,厚为0.5×10~1.0×10*m,孔隙直径为0.1×106~1.0×10°m,起支持活性层作用。活性层很薄,流体阻力小,孔道不易被阻塞,颗粒被截留在膜的表面。不对称膜的出现是膜制造上的一种突破,它为膜分离技术走向工业化奠定了基础。

膜分离技术与传统的分离过程相比,具有无相变、设备简单、操作容易、能耗低和对所处理物料无污染等优点。许多已经成熟的和不断研发出来的技术,如反渗透、超滤、微滤、纳滤、电渗析、渗析、气体分离、渗透汽化、无机膜、膜反应及控制释放等,在化工、电子、医药、食品加工、气体分离和生物工程等各行业的广泛应用,产生了很大的经济效益和社会效益。

其中的反渗透(reverse osmosis,简称RO)、纳滤(nano filration,简称NF)、超滤(olra flration,简称UF)与微孔过滤(micro filtration,简称MF,微滤)等过程的应用最为广泛,它们之间没有明确的分界线,均属压力驱动型液相膜分离过程,溶质或多或少被截留,截留物质的粒径在某些范围内相互重叠。它们是典型的膜过滤

几种膜过滤过程特性比较

脱分离过程 | 驱动力(压力差)/MPa | 传递机理 | 透过膜的物质 | 被膜截留的物质 | 膜的类型 |

微滤(MF) | 0.1~0.2 | 颗粒大小形状 | 水、溶剂和溶解物 | 悬浮物、细菌类、微粒子(0.1~10μm) | 多孔膜 |

超滤(UF) | 0.1~0.5 | 分子特征、大小形状 | 溶剂、离子和小分子(相对分子质量<1000) | 生物制品、胶体和大分子(相对分子质量1000~30000) | 非对称膜 |

反渗透(RO) | 1.0~10 | 溶剂的扩散传递 | 水、溶剂 | 全部颗粒、溶质和盐 | 非对称膜、复合膜 |

纳滤(NF) | 0.5~2.5 | 离子大小及电荷 | 水、溶剂(相对分子质量>200) | 溶质、二价盐、糖和染料(相对分子质量200~1000) | 复合膜 |

声明:转载此文是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本网联系,我们将及时更正、删除,谢谢。