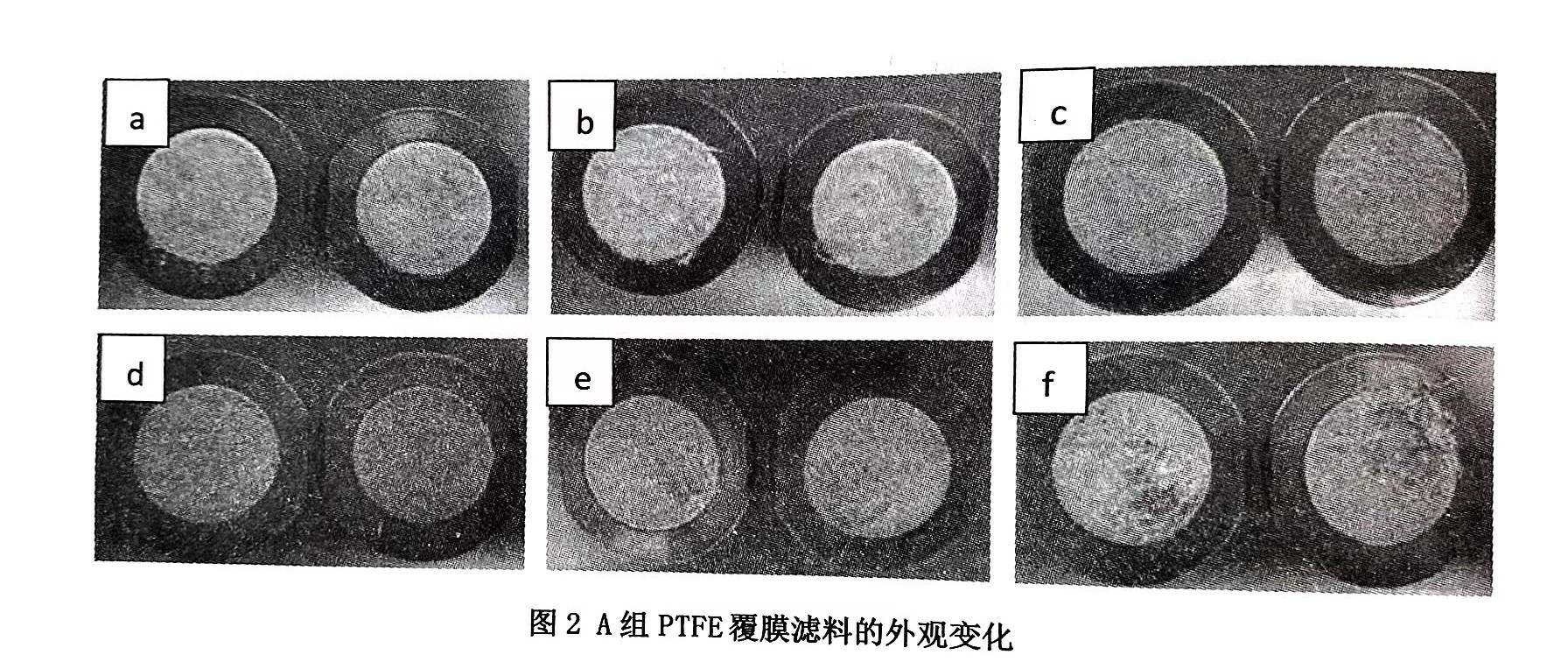

外观变化

如图2、3所示,A、B组PTFE覆膜滤料的外观变化表现一致,整体表现为:膜变黑-膜起毛-膜起球-膜破损-纤维起毛-纤维起球-纤维脱落-基布露出-破洞。当摩擦次数达到3次时,A、B两组PTFE覆膜滤料表面膜开始破损,表层纤维呈现单纤维露出,表面膜未完全破损;随着总摩擦次数增加,纤维起毛、起球并开始脱落,进而滤料试样基布露出,基布断裂直至内层破损。由图2和图3可知,B滤料摩擦后,其基布断裂程度较A滤料大;而A滤料基布破损集中在下侧,整体上B滤料破损更明显。

总耐磨次数对比

图4为A、B两组滤料的6组试样破损时总摩擦次数曲线图。由图可知,A滤料6组试样破损时总摩擦次数分别为550次、550次、600次、600次、700次、700次;B滤料6组试样破损时总摩擦次数均为550次、550次、550次、550次、600次、600次。从总摩擦次数可以看出,A滤料部分试样在破损时所需要的总摩擦次数比B厂家试样略高。

质量损失分析

由上图可知,随着总摩擦次数的增加,质量损失也在不断增加。B滤料质量损失曲线更为集中,随着摩擦次数增加,质量损失率分布较为均匀;A滤料从图谱中看出质量损失略低于B滤料,但是曲线分布不集中,质量损失差异大,推测可能A滤料制作时梳理不均匀,导致滤料克重波动较大,进而导致不同取样点摩擦测试时质量损失曲线差异较大。

耐磨指数分析

由上图可知,A滤料的耐磨指数明显高于B滤料,说明A滤料的耐磨性能更好,可预测在使用过程中,A滤料受到外物(气流、仓室和滤袋)摩擦,不易磨损,使用寿命更长;但是A滤料试样耐磨指数曲线分布差异较大,可能是在滤料纤维在梳理时,由于PTFE纤维的静电作用使梳理不均,铺网时出现厚薄差距,导致耐磨指数曲线较大差异。B滤料的耐磨指数数值更为集中,滤料分布更为平均。

结论

随着摩擦次数增加,从滤料试样外观变化、总摩擦次数、滤料质量损失和耐磨指数4个指标分析对比可知A厂家滤料相较于B厂家的耐磨性能更好,但A厂家滤料不同试样曲线分布差异较大,说明滤料不够均匀。在垃圾焚烧烟气处理中,滤料的耐磨性能对滤袋的使用寿命有很大的影响,针对袋式除尘这个行业而言,滤料本身的耐磨性能也起到至关重要的作用,影响滤料耐磨性能的原因可能与纤维本身、针刺密度、针刺深度和后处理等因素有关。

![]()