黄磷是重要的基础化工原料,在国民经济中占有十分重要的地位。本世纪以来,我国黄磷生产能力快速增长,最高达到200万吨/年左右的规模,占世界产能的70%以上。传统的黄磷生产工艺特点是在淋洗塔将黄磷电炉生成的含尘炉气进行淋洗冷却,气体中的单质磷和粉尘同时进入受磷槽,成为混和态。然后再经过反复蒸煮、漂洗、搅拌、沉淀等工序,将产品黄磷与污泥进行分离,具有突出的能耗高、污染高、生产效率低、磷收率低的“两高两低”问题,其工艺本质是先污染再分离。而且分离十分困难,就产生了前述的“两高两低”问题。其中污染高是造成长江流域磷污染的重要原因。

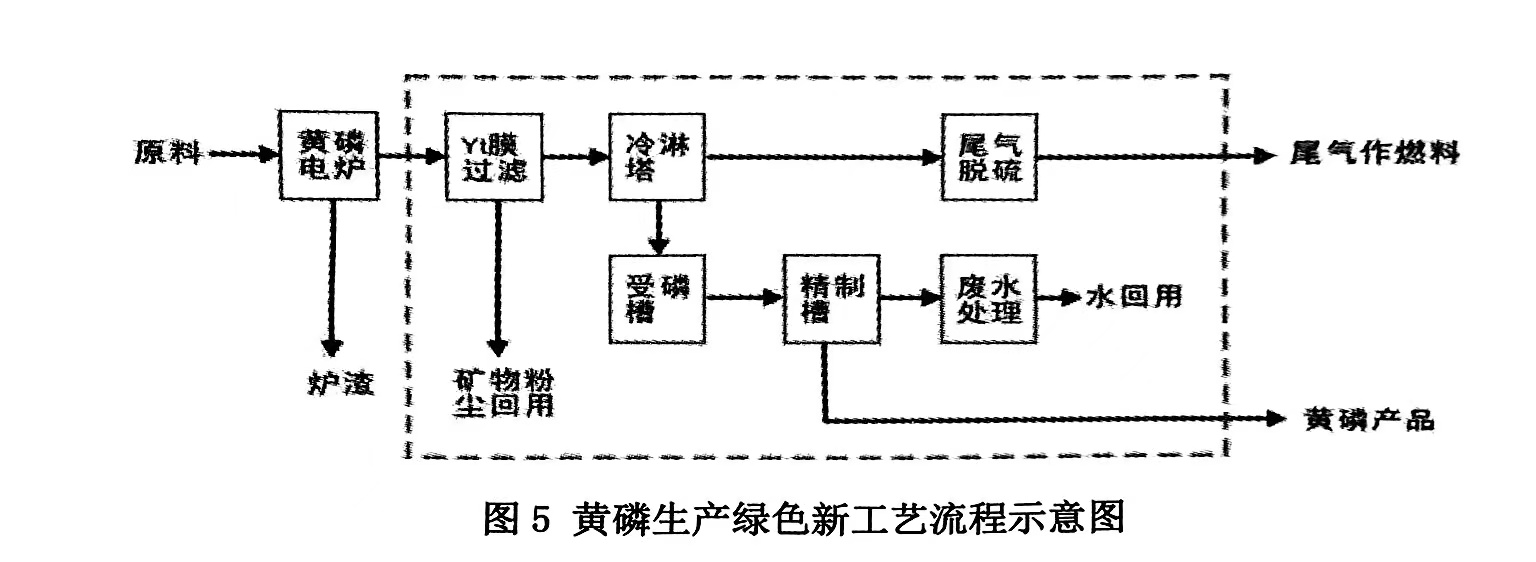

采用金属膜滤袋在高温下对黄磷炉炉气进行除尘净化后,再用水冷却收集黄磷,产品品质可达到99.99%,一次合格率100%;回收的粉尘主要是炉顶未反应的磷矿粉末,属优质磷精矿,磷矿资源得到充分利用;几乎不产生泥磷,消除了长期困扰行业的危废问题;磷资源利用率提升5%以上,相同投入情况下增加黄磷产品5%以上,单位产品能耗下降约18%;单位产品二氧化碳排放当量下降约18%。绿色新工艺深度解决“两高两低”问题,为企业创造显著经济效益的同时,促成了黄磷生产工艺革命性变革,为行业真正实现清洁生产创造了工艺条件。以一条10000t/a规膜黄磷生产线为例,每年可减少CO₂排放30640t,减排显著。黄磷生产绿色新工艺流程参见图5所示。

![]()